铸件变形的原因及解决方法

描述

评论

铸件变形已经是铸造中的常见缺陷之一,铸件经过了十几道工序后你却发现因为铸件变形问题,无法达到客户要求,那岂不可惜,今天我们就粗略的来说说铸件变形的原因和解决措施,希望能给各位提供帮助。

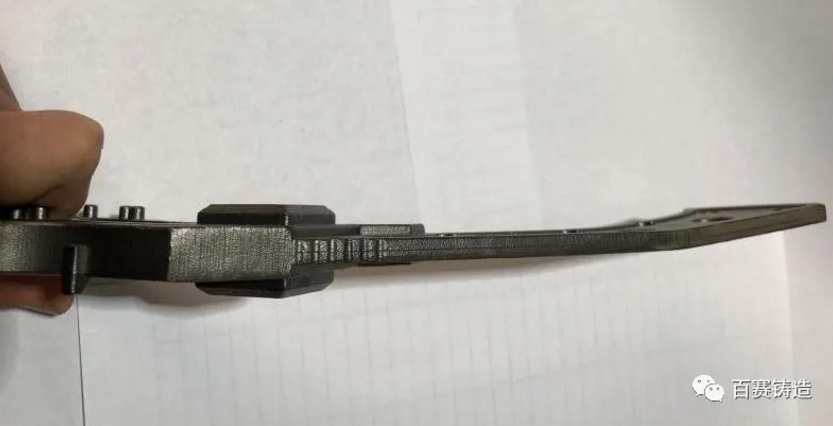

铸件经常会发生不同程度的变形,比如弯曲,翘曲,扭曲变形,凹陷,圆不规则呈椭圆,壁厚不均匀等都称作变形。铸件的变形一般是相对整体变形而言的,由于外型尺寸变化导致的不符合图纸尺寸称之为变形。

铸件变形的规律

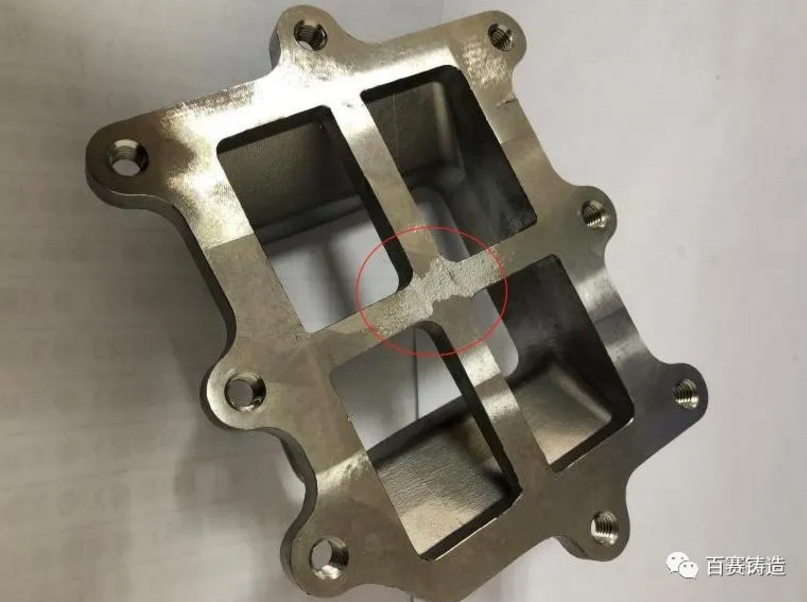

铸件变形会导致产品尺寸不符合图纸要求,影响后续产品的机加工。部分位置变形还可能影响装夹,导致加工后出现偏差。铸件变形严重的,可能会导致加工余量不足,严重的可能会导致铸件报废,造成毛坯和加工的损失。

由此可见,对于铸件变形的控制至关重要。而铸件应力是引起铸件变形的主要原因,因此减少和防止铸件应力是预防铸件变形的有效措施,但需要了解的是,铸件应力只能减少,不能彻底消除。

铸件变形的产生原因

3. 模壳浇注后的摆放导致。模壳刚浇注完的很长一段时间,产品还是保持在一个很高的温度,如果我们不能规范的放置,凌乱堆叠在一起,则会对我们的铸件施加外力,而正好铸件处于冷却凝固过程,性能未完全稳定,则导致铸件出现变形情况。

4. 清砂震壳,工人操作不当导致的变形。在震壳机的高频震动下,铸件固定不稳,导致铸件变形。

5. 热处理导致变形。主要是由于铸件在热处理过程中受热膨胀和软化后强度降低,在自身重力作用下导致的铸件变形,以及组织转变过程中蓄积在组织内部的应力释放后导致的变形。对铸件的尺寸、形状影响较大。

7. 涂层型壳制壳时操作不当导致变形。制壳过程中的配浆,烘干出现问题,使产品出现鼓包情况,也是变形的一种。

8. 后道工序变形。后道处理过程中,过度抛丸,大量产品摆放堆叠都会出现铸件变形。

如何防止铸件的变形

3. 对于开口性的铸件,我们常通过在开口处增加工艺筋的方式,控制产品的变形量。

4. 部分产品结构没有办法变更的,又不好通过整形等方法达到图纸要求的,则需要在产品上增加足够的余量,通过机加工的方式来控制。

5. 制蜡模阶段,蜡模冷却时有个收缩过程,这个过程极易造成蜡模变形,常通过合理摆放,水冷等方式控制。部分由于壁厚不同引发的收缩变量不好控制的情况,常用标准块将蜡模尺寸控制,待蜡模冷却后将标准块取出。

6. 后道工序时铸件的合理摆放,过程控制。

冷矫法是根据变形铸件尺寸和截面厚度的大小,可采用手锤、大小矫直机、水(油)压机或一些简易加压方法,在室温状态下进行锤、冲击或挤压等的矫正方法。 实践证明,一般铸件变形的矫正采用冷矫法,很难达到预期的效果。但是,对于高锰钢铸件变形的矫正,却只能采取冷矫法(材料特性所决定)。

2.热矫法